安装教程

1、从艾薇下载站下载软件压缩包,并进行解压处理

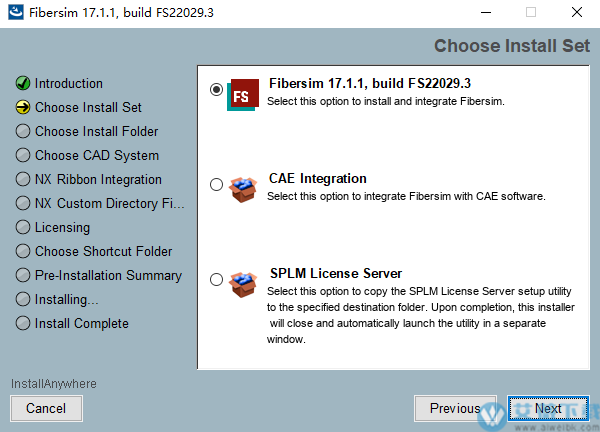

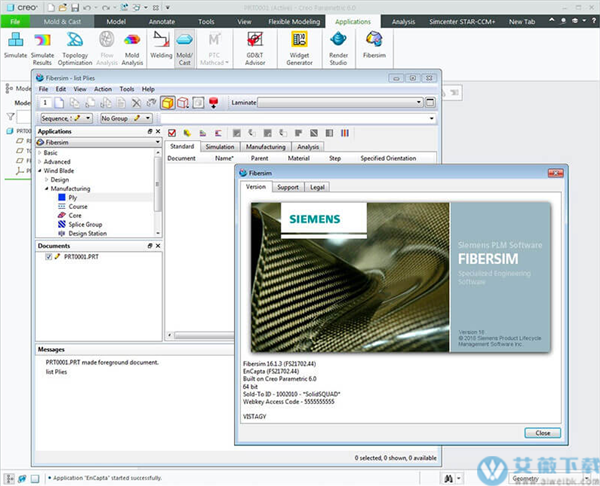

2、运行Siemens FiberSIM 17安装程序,选择所需要安装的功能

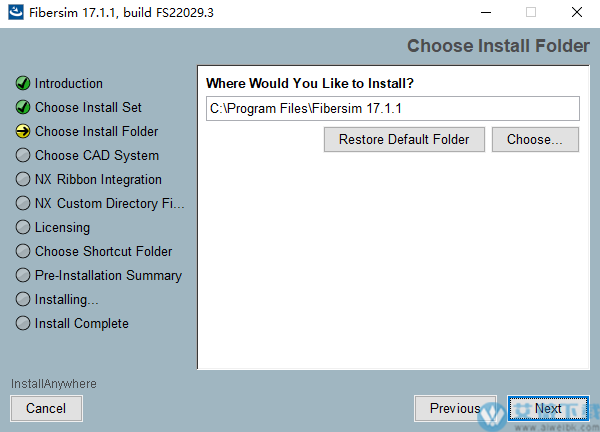

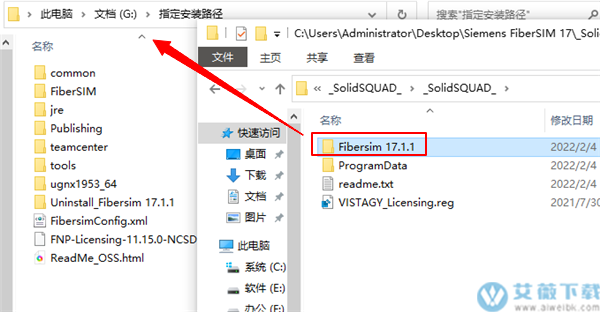

3、设置软件安装路径

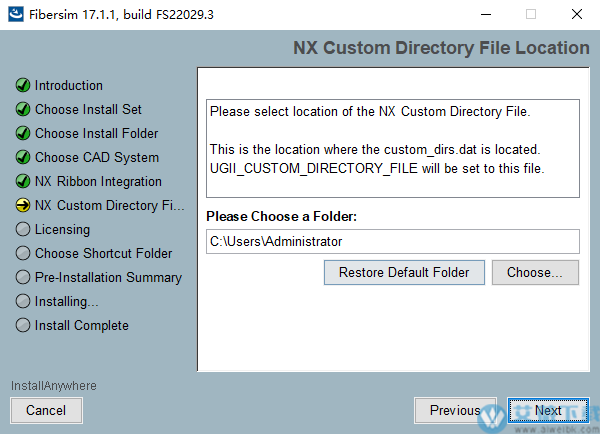

4、选择软件存放路径

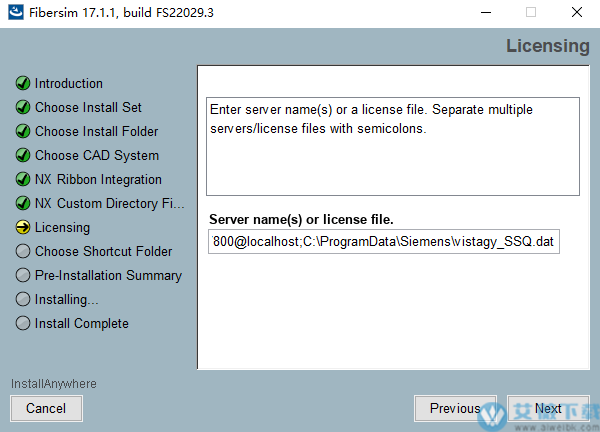

5、在Licensing中输入"27800@localhost;C:ProgramDataSiemensvistagy_SSQ.dat"

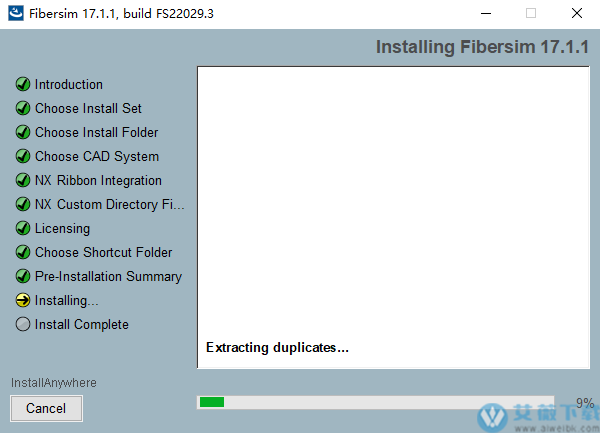

6、等待软件完成安装

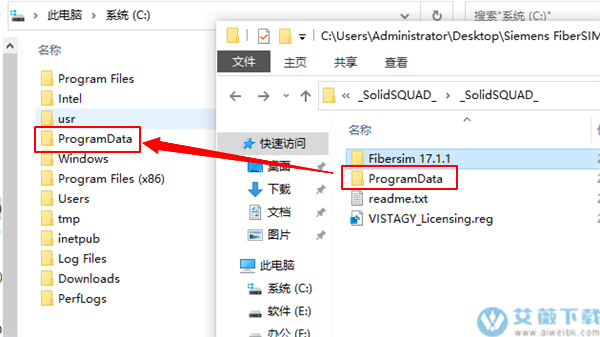

7、取消Launch FiberSIM勾选选项,解压破解文件,将ProgramData复制到C盘当中

8、再将该软件的破解文件复制到软件安装路径当中

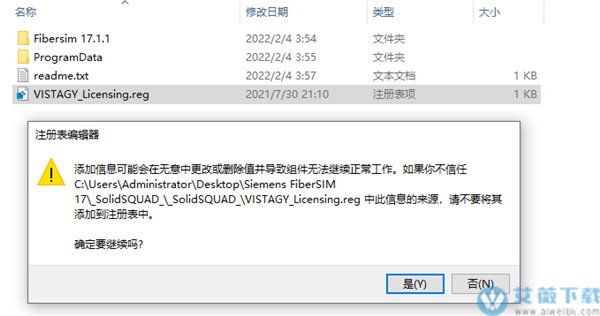

9、双击运行VISTAGY_Licensing.reg,添加注册表

10、重新启动电脑即可完成破解

软件特色

1、可制造性评估零件已经满足了设计要求,但是,它是否同时满足制造要求呢?利用CEE的材料仿真技术,工程师可以预知复合材料是否符合复杂的曲面,Siemens FiberSIM 17可以可视化纤维的方向,预知制造上的问题,具体过程是:在初期设计阶段,CEE会发现潜在的制造问题,例如:在层铺贴时可能产生的铺层褶皱,或者是铺层超过材料宽度的问题,它会警告工程师,使得在设计初期就发现制造问题,而不是到制造车间才发现,大大减少了成本的损耗。CEE还提供自动切断和拼接功能。

2、平面展开图样生成

所有潜在的制造问题都修正以后,CEE会由三维模型直接生成二维网格式复杂曲面平面展开样图,不再需要进行手工修剪。平面展开样图被存储在三维模型系统中,准备输出到排料计算系统。

3、层合板面生成

复材零件的形状由多层铺层和夹芯决定。在虚拟装配环境中,手工创建制造工装很困难,CEE从定义的铺层、夹芯和铺贴曲面自动产生层合板表面。这些表面可以用来创建实体模型,生成工装模具表面和铺贴表面。

4、开放式架构

CEE灵活的输入和输出功能,确保与其它程序(如电子表格)和工程软件共享数据。CEE也提供了可配置的材料数据库,包括材料厚度、成本、性能、可制造性和规格说明。

在CAD软件界面内使用CEE

确保数据完整性和精度

同其他软件包紧密集成

5、ACEE模块

高级复合材料设计环境ACEE(Advanced Composite Engineering Environment ),是对CEE功能的扩展及增强,主要针对大型、复杂的复合材料结构件的设计开发,使设计、仿真和制造过程更加自动化,在保证部件质量的同时减少了设计、制造的时间和成本。

6、由定义的区域生成递减的层边界

于区域设计层合板

在实际设计操作中,设计人员通常需要对复材零件作详细分析后将其划分为若干区域,结构特性相同部分构成一个区域,这些区域可定义为Zone。支持此功能,在零件的初期设计阶段,允许用户在3D CAD模型下灵活地创建区域和材料规范,对零件进行定义。针对一些复材设计的特殊要求,支持斜面和重叠覆盖区域的定义,允许输入混合材料的规范。在确定了区域要求后,层可自动生成。同区域的层特性一致,如形状、材料和纤维方向等,相对以前手工定义层合板显著地节省了时间。

7、动态生成区域过渡和层的边界

在初期设计阶段允许定义不同区域的层边界如何递减或交错。可以指定层边界的递减样式(Offset profile),创建复杂的区域过渡形式,根据区域过渡信息生成层的虚拟边界和序列,不需要事先在CAD系统中建模层的边界几何。该方法可以使用户快速准确定义基于区域设计的层合板,根据过渡规范自动重新计算层的边界,大大增强了修改层的能力。因为不需要手工重新定义层的几何边界,大大节省了时间。

8、生成可变的叠层表面

复材设计的一个优势在于可以将层准确放在所需要的地方。为使整体零件重量最小化,只将承受应力较大的部位设计厚一些,使其比其它部位坚固。根据铺层生成的叠层表面厚度不同。能生成实物模型和模具内表面,而过去是手工创建这些表面。独特的可变表面补偿技术(variable surface offset technology)为CAD中的模型生成叠层表面。这项技术自动计算制造公差和层的厚度,生成用于检查干涉的模型表面,生成两个部件连接的配合表面和用于制造的模具表面。

9、智能切口和拼接:在以前的版本中,设计人员需要手工定义层的每个切口和拼接,尽管已经实现了部分工作的自动化。但要插入一个新的层,意味着要手工重新定义所有的交错切口和拼接。在该软件中,设计人员只需先定义第一个层的切口和拼接,然后定义各个切口和拼接的交错规则。软件可以根据定义生成其它的切口和拼接。如果铺层中需要插入新的层,智能切口和拼接功能可以自动更新层的交错,大大简化了更改设计的工作量,节省了设计时间。

10、可选模块

VISTAGY公司提供的可选模块是对核心模块CEE的有了补充,将CEE与可选模块结合使用,能够实现从CAD模型到制造车间的无缝连接。它提供了用于分析和制造的所有信息,主要包括:工程图文档,平面展开图样,驱动激光投影仪、自动切割机和纤维铺放机的数据文件,这些信息都来自同一个CAD模型,保证了制造零件的质量和精度。

11、分析接口(FiberSIM Analysis Interface)

复材零件一般由几十或几百个不同材料的铺层组成,每个铺层有各自的形状、取向和位置。这种结构的复杂性增加了复材零件的分析难度,加大了使用复材的风险。利用分析接口模块,可首先在有限元分析软件中根据指定的载荷分析设计要求,包括层合板厚度和材料等,然后在CEE中进行设计,再可把详细的零件设计,包括层定义和纤维方向,提供给分析软件,进行有效分析和性能验证仿真。

软件功能

1、高效适应变化,同时提供制造后复合材料零件的准确模拟使用该软件作为复合材料零件设计的中心,可以有效输入CAE的要求,以创建可以快速响应形状和规格变化的CAD数字双胞胎,同时为车间提供一个窗口,以确保产品的可生产性你的设计。设计规则提供了强大的自动化功能,可通过最少的几何输入创建层边界。此外,高级排序、过滤和重命名功能为导航现代复合材料零件的复杂性提供了有效的工具。

2、设计数据验证

工程文档在验证过程中可以查看复合材料的详细信息,包括脱落轮廓、层序顺序和层材料。该软件有助于自动创建横截面、注释和核心样本,这些样本可随着变化而更新,确保准确反映设计。纤芯采样功能可提供更深层次的细节,例如层厚变化、纤维偏差、平衡和对称性,这些对于确保产品质量非常宝贵。了解层压板的重量和成本对于在验证期间做出通过/不通过的决定至关重要。该软件可立即提供层压板重量和成本,包括后固化工艺,以便在审核期间提供最准确的信息。

装配关系,例如包装和碰撞检测,也是设计验证的一个重要方面。该软件自动创建表面和实体表示,允许您检测装配组件之间的冲突并确保满足包装要求。

3、详细设计定义

无论您是设计具有该软件的体积填充功能的实心翼型,使用基于区域的设计在大型结构部件中生产嵌套层,还是利用该软件独特的多层方法来自动化基于层的设计,该软件都具有最佳设计方法适合您的零件类型。一旦创作完成,这个完整的复合材料定义就可以在整个企业中使用,从车间的平面图案和激光投影层边界到用于设计审查的3D文档,再到直接在Teamcenter中的精确权重。

4、初步设计

该软件的双向分析界面可将应力要求自动交换到CAD数字孪生模型中。甚至在使用设计规则详细说明零件之前,就可以从区域定义中得出初步重量和空间要求实体。一旦定义了最终层的边界,就可以将真实的纤维取向发送回应力,以使用制造时的定义重新分析。

5、产品可生产性模拟

该软件的可生产性模拟是一种经过生产验证的精确平面图案和真实纤维取向的能力。由于现代复合材料具有复杂的曲率和先进的材料,因此无法假设特定的方向,并且对零件的可生产性进行可靠的模拟对于可重复和高性能的零件至关重要。该软件还可以初步了解自动沉积的路径规划挑战。

6、通过规范驱动的设计和制造管理复合材料的复杂性

复合材料的优势在于能够通过改变厚度、纤维角度、材料类型和零件形状来真正设计零件的性能。

这些无数的设计变量产生了复合材料零件独有的固有复杂性,并与零件几何形状、材料行为和制造过程密不可分。

只有掌握这三个特性的交集,才能释放复合材料的全部潜力。

该软件为关键提供了灵活的设计方法,这些方法从分析中捕获规格并有效地将它们流经制造过程,从而生产出可按预算生产的优化复合材料零件。

7、复合设计与分析

通过该软件根据CAE反馈快速对复合材料形状和规格的变化做出反应,以确保复合材料零件设计的可生产性。

8、复合材料设计与制造

自动生成复合材料制造数据——例如用于驱动自动切割机、激光投影系统、光纤铺放机和铺带机的平面图案和数据——并在下游和整个企业内共享

9、打造世界一流的复合材料零件需要一流的企业解决方案

复合材料零件的数字双胞胎只有在可以在整个产品生命周期中得到利用时才有价值。该软件的开放式架构为一流的行业解决方案提供了访问复合材料零件完整数字定义的途径。

基于HDF5的CAE交换格式提供对领先CAE工具的访问。展开模式导出模块为领先的刀具和套料包提供优化的展开模式。激光投影创建了一个真正的偏移数据集,可以直接被领先的激光投影系统使用。领先的路径规划软件可以利用自动光纤放置和胶带铺设输出进行自动沉积。

无论用于编写定义的CAD系统(NX、CATIA还是Creo),所有这些集成都可用,允许OEM和供应商在他们首选的设计平台上工作。

10、制造定义

虽然评估零件的可生产性对于避免代价高昂的返工至关重要,但大多数制造过程都需要结合额外的制造细节。

对于手糊,Fibersim ply内置,实时反馈不同的省道策略、材料宽度警告和自动拼接组分配。对于自动沉积,该软件提供了先进的工具来解决特定机器的最小路线限制和路径规划的原点错开。

捕获细节后,车间可以通过导出到平面图案、激光投影和路径规划软件直接利用这些细节。

11、制造定义详细信息

在铺层前解决材料变形、偏差和纤维屈曲可减少迭代并提高制造产量。该软件通过灵活、自动的拼接和剪裁功能做到了这一点。结合规范,包括交错拼接、拼接重叠、无拼接区域和无飞镖区域,有助于自动创建并确保满足设计和制造要求。

12、制造文档和自动化

记录用于制造的复合设计可能是一个乏味且容易出错的过程。通过重新利用已在该软件中捕获的复合材料设计数据,文档模块可用于自动生成准确的制造胶合板、层板表和3D数据。

软件亮点

1、帮助工程师指定复合材料以及为作业选择最佳的层片创建方法(不论是基于层片、基于区域还是基于结构的设计)2、通过定义采用顺序剖面、降斜剖面和交错剖面(这些剖面可自动填充 CAD 模型)的过渡来自动创建层片几何图形,而摒弃了手动为每个层片创建 CAD 曲线这一枯燥无味的过程

3、生成可变偏置曲面和实体,包括用来进行干涉检查的样机曲面、供联合在一起的零件使用的配合曲面以及用于制造环节的工装曲面

4、通过自动生成工程文档和/或 Microsoft Excel 表格来验证和传达设计要求

5、根据材料和制造流程来对零件的生产能力进行仿真,从而及早提供反馈并提升开发过程的效率

6、定义制造边界和细节(如接头、三角形加强筋和条带走道),以降低成本并加快零件交付速度。

7、自动创建制造文档来指导工厂的车间加工,从而确保铺层和产品质量的一致性。

8、自动生成制造数据(例如用来驱动自动化切割机、激光投影系统、纤维布设机及铺带机的展平图和数据)并与下游环节以及在整个企业范围内共享这些数据。

软件优势

1、设计阶段的高级优化选项该软件有助于减少PCM 产品在负载下行为的不确定性,新的Spine-Based Rosette 可以对沿路径的材料堆叠进行建模。此信息可以在整个周期的开发过程中的所有参与者之间传输。确保制造部件(无论是飞机结构纵梁、汽车框架还是 60 米风力涡轮机叶片)的正确纤维取向是优化产品重量和性能的关键因素。

2、精确模拟复合材料在复杂形状上的铺设

该软件是第一个为多层材料(包括多轴向织物)引入先进工艺建模的公司。这些特征构成了软件的基础,它允许您使用首个基于 Spine 的屈曲零件模拟来模拟更多的材料和制造工艺。沿飞机纵梁、汽车车身支柱或风力涡轮机叶片导轨等部件母线铺设的材料将具有局部波纹和变形。在生产周期的早期确定这些现象的原因,可以让您做出正确的关键决策,以及时且经济高效地确保零件的预期强度。

3、在设计和计算部门之间高效传输完整的零件描述

该程序引入了一种新功能,用于交换多轴向织物和填料的描述。此功能为设计师和结构工程师之间的有效互动提供了机会,同时考虑了整个产品开发周期中最重要的组件。准确计算零件的刚度和强度需要考虑航空航天、汽车和风力发电应用中常用的多轴向织物和填料的具体特性。

4、简化复合材料零件和文档的开发

该软件使用新的、易于使用的设计和文档工具帮助简化复合材料零件的设计,这些工具专为具有广泛 PCM 背景的工程师而设计。设计过程中最困难和最耗时的任务是使用恒定厚度区域之间的径流规范。该软件是第一个引入 Visual Stagger Editor 功能的产品,可以更轻松地使用这些规范。大型航空航天面板,例如机翼、稳定器或机尾,具有大量不同的飞行剖面。Escape Profile Editor 可以更轻松地开发配置文件并减少设计错误的可能性。

新功能

1、消除错误并提升零件优化通过Siemens FiberSIM 17您可以借助区域式CAE交换,轻松执行CAE预处理和后处理与该软件之间的优化循环。在分析员和设计人员之间交换复合材料定义可确保效率并消除错误,以此实现复合零件优化。优化复合零件可减轻产品重量,并降低材料成本和生产成本。

2、实现设计优化并快速做出设计更改

利用软件,您可以通过多层片这种独特的、以规格为导向的自动化设计方法更快地实现设计并且做出更改。您可以定义与不同的基本形状关联的材料、材料组、降斜轮廓和降斜间距的规格。通过这些规格可控制层片边界几何体和定义的创建。因此,您可以在迭代设计流程期间快速做出更改,这样可将生产效率最多提高80%。

3、验证纤维走向定义并增加材料属性的置信度

借助软件,您可以准确地定义所需的纤维走向,以满足纤维场的分析结构要求并比较应变花。 通过纤维场应变花高亮显示功能,您可以根据所使用的应变花类型,可视化所需纤维走向在整个零件上的映射。 为进一步确保分析员所需纤维走向与模型之间的相似度,可利用应变花比较实用程序比较不同的应变花映射类型。

4、提高设计效率并最大限度地减少几何体创建

可让您使用填充至曲线以及沿曲线扩展转换,快速创建所需层片边界几何体。借助这些功能,您现在可以轻松地实现由自动化设计方法生成精确的层片边界几何体。自动生成符合所需形状的转换可提高设计效率。填充至曲线转换类型以及沿曲线扩展转换功能有助于您实现所需的层片形状。

5、高效创建内模线表示形式并获取净实体

可通过参数化曲面偏置技术,自动生成复合零件净形状的实体。 参数化曲面偏置技术会自动创建一个内模线(IML)曲面,还会创建一个结构化几何框架,该框架即使在修改后也可更新。如果出现会影响IML曲面的设计更改,软件会通知您。因此,更新可一键式完成。 现在可以从复合设计中生成净零件实体形状,从而省去数日或数周的工作量。

系统要求

支持的体系结构: x64语言:英语

系统要求: PC

支持的操作系统: Windows 7even或更新的

软件先决条件: *

大小: 593.6 mb

CATIA V5 R25-R28 64位(在Win10上使用CATIA V5R26,最低要求为SP2)

NX-10.0.2 + 64位NX-10在Win10上的最低要求是NX-10.0.3)

NX-11.0.1 + 64位

NX-12.0.1 + 64位(使用NX-12时支持的最低版本是NX-12.0.1)

Creo Parametric 3.0

Creo Parametric 4.0 M010 minimum

Creo Parametric 5.0 not supported !!